Modul GFS Produktionsplanung und Steuerung

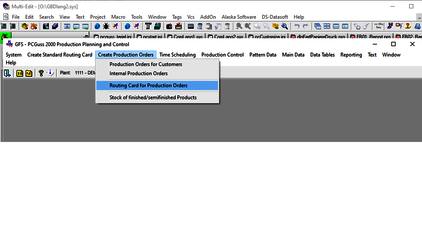

Das GFS System macht die Fertigungsabläufe in der Giesserei planbar und kontrollierbar. Planaufträge, die aus Kundenbestellungen resultieren, oder interne Aufträge (Lagerauftragsfertigung) werden in Fertigungsaufträge mit optimaler Fertigungslosaufteilung umgesetzt und eingeplant (diskrete Auftragsfertigung). Die Datenbasis der Fertigung liefert der Fertigungsarbeitsplan (FAPL), der sich von einem auftragsneutral geführten Stammarbeitsplan (SAPL) ableitet.

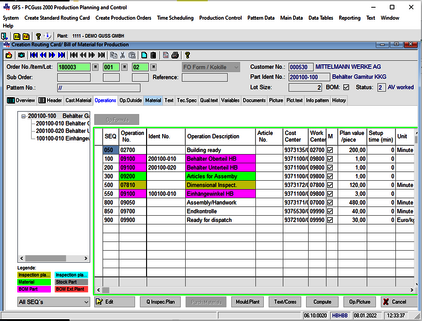

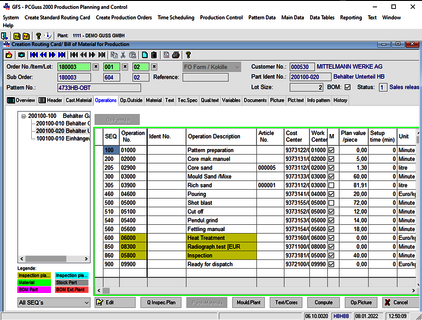

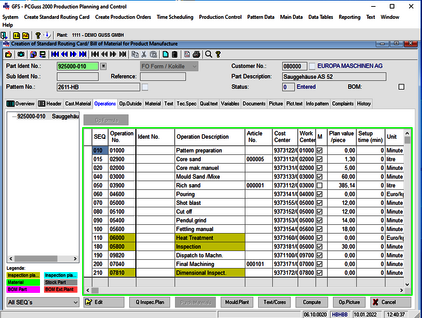

In einem Fertigungsarbeitsplan wird der gesamte Fertigungsprozeß eines Einzelteils (Gussteil oder sonstiges Teil) schrittweise z.B. von der Modellbereitstellung über das Gießen bis zum Versand durch Arbeitsgänge (Arbeitsfolgen) beschrieben. Im FAPL können neben den Arbeitsgängen der Eigenfertigung auch Arbeitsgänge in Fremdfertigung (z.B. mechanische Bearbeitung oder Warmbehandlung) vorgesehen sein. Auch Materialien wie Kernsande, Formstoffe, Speiser, Zukaufteile wie z.B. Kerne und Anweisungen der Qualitätsstelle sind Bestandteil des FAPLs. Der FAPL kann auch als Ressourcenplan verstanden werden.

Ein FAPL kann auf andere FAPLs verweisen. Dies ist bei Systemteilen der Fall, die aus mehreren Teilen zusammengebaut werden (Baugruppe).

Für kernintensive Gussteile kann am Arbeitsgang Kernmacherei eine Kerntabelle mit Auflistung aller Kerne und detaillierter Beschreibung der Kerne eingerichtet werden. Die eingetragenen Kerne werden dann später im Terminierungsalgorithmus automatisch nach ihren Fertigungszeiten so geordnet, daß alle Kerne zum benötigten Zeitpunkt zur Verfügung stehen. Arbeitsgänge, die für eine Fremdbearbeitung vorgesehen sind, werden besonders gekennzeichnet. Für diese Fremdbearbeitung wird automatisch eine Bestellanforderung (Banf) erzeugt.

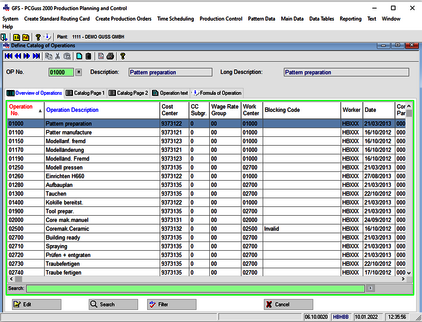

Alle Arbeitsgänge werden aus einem zentral geführten Arbeitsgangkatalog entnommen.

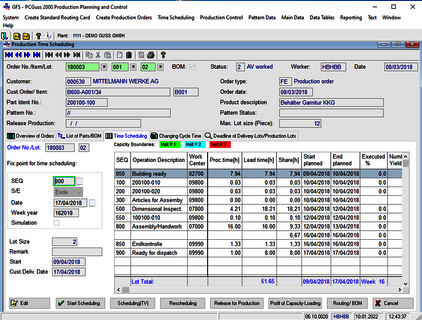

Kernstück des Planungsprozesses ist die Durchlaufterminierung, die bezüglich auszuwählender Bezugspunkte eine Vorwärts-, Rückwärts- oder Mittelpunktsterminierung erlaubt, z.B.

Bezugspunkt Versand: Rückwärtsterminierung

Bezugspunkt Modellbereitstellung: Vorwärtsterminierung

Bezugspunkt Giessen: Mittelpunktsterminierung

Die Auslastung der Arbeitsplätze (Maschinengruppen) wird in Belastungsprofilen (Gantt-Diagrammen)sichtbar. Je Maschinengruppe werden Kapazitätsobergrenzen definiert, die beim Überschreiten zu unterschiedlichen Warnsignalen führen und den Planer zum Eingriff zwingen:

Übergangszeiten reduzieren,

Rüstzeiten optimieren,

Umplanungen vornehmen

Freigabe von Kapazitätsreservierungen für simulierte Auftragseingänge, Fremdbearbeitung

Die Produktionskosten werden über einen integrierten Kalkulationsalgorithmus laufend aktualisiert.

Aus dem Planungsprozess ergeben sich Produktionswochenprogramme für die eingesetzten Maschinengruppen und. bei Bedarf eine Darstellung der Planungsergebnisse im Tagesablauf.

Ein Fertigungsauftrag durchläuft folgende Funktionsbereiche:

Auftragseröffnung, Terminierung, Verfügbarkeitsprüfung, Kapazitätsplanung, Auftragsfreigabe, Druck Fertigungspapiere, Materialentnahme, Rückmeldungen, Lagerzugang, Abrechnung, Abschluss.